一家物料搬运机械 OEM 正在寻找一种方法来降低其机器中使用的滚筒的产品成本。该公司从不同的供应商处购买产品,并希望减少过度搬运,因为零件在制造过程中会在公司内部从一个小组转移到另一个小组。由于滚筒制造不是该公司的核心竞争力,他们认为,如果他们能找到一家专门从事该行业的公司,他们可能会发现外包可以节省成本。

“我们在内部完成了这项工作,”一位公司代表说道。“因此,如果让其他人来整合我们的核心和产品,肯定会增加一些价值。”

该公司在互联网上搜索后,找到了一家定制 精密滚轮制造商 专门从事 惯性摩擦焊接,了解有关该工艺工作原理的更多信息经过进一步研究,该公司确信这正是他们想要的。他们与 Enbi 集团会面,讨论他们的需求。他们所寻求的一切,Enbi 都能满足。

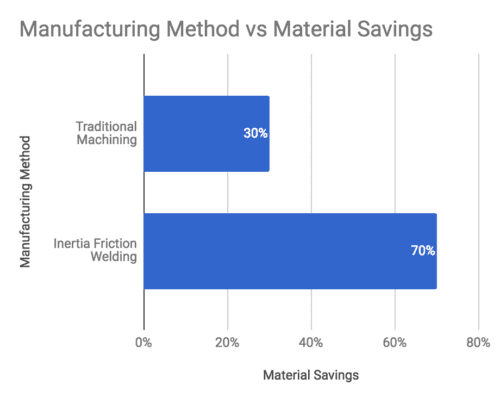

促成巨大节约的一个因素是 Enbi Group 在惯性焊接方面的先进能力。 惯性摩擦焊 部件的一个部分以预设的高速旋转。然后,两个部分被强制合在一起,停止旋转。储存的旋转动能无需使用填充材料即可锻造金属(甚至不同的金属),从而产生等于或大于母体金属强度的接头强度。通过使用摩擦焊接代替机械加工,可以显著减少浪费和时间。

通常,当 OEM 公司制造大型轴颈时,轴芯由三部分组成。他们会取一根长 12 英寸、直径 4 英寸的坯料,然后将其加工成各种厚度的轴。这种加工过程中的材料损失可能在 40% 到 70% 之间。

“他们的流程有趣之处在于他们可以在不损失材料的情况下为我们提供好处,“OEM 代表说道。“他们可以将许多不同尺寸直径的管子摩擦焊接在一起,以获得相同的效果。”

“对于我们来说,要运行典型的辊轴颈型工艺,我们将在加工过程中损失至少 50% 的材料。轴颈的 2 到 3 英寸可能会进入管内,而轴颈的其余 6 到 10 英寸将被加工至 2 英寸或更少,”他解释道。“三分之二的钢坯直径将从 4 英寸减小到 2 英寸或更小,因此会浪费大量金属碎片。他们的工艺可显著减少材料损失。”

OEM 发现,减少材料和节省时间都能够节约成本。不仅通过消除额外加工节省了时间,而且在装配过程中也节省了时间。更少的加工时间意味着公司可以节省大量成本。

“仅从组装过程来看,如果我们要组装一个辊,每个辊可能需要 15 分钟。您必须将管加热到膨胀点,这需要时间,然后插入轴颈以完成感应焊接过程。两端均需进行此操作,“OEM 代表说道。“他们使用摩擦焊接,两侧大约需要两分钟。如果将这个差值乘以 50 个滚轮,就会发现节省了很多。”

该 OEM 已与 Enbi 集团合作两年,并继续享受 惯性摩擦焊接的优点.

“他们对我们的业务非常有帮助。产品质量很好,而且他们还降低了我们的重量、废料和成本。我和他们的互动非常愉快,我认为他们做得很好,“OEM代表说道。