Der Hauptunterschied zwischen Schwungreibschweißen und traditionelles Schweißen ist, dass Reibschweißen ein Festkörperschweißverfahren ist, bei dem das Material nie eine geschmolzene flüssige Form annimmt. Stattdessen erreichen die zu schweißenden Materialien einen plastischen Zustand. Der Prozess nutzt kinetische Energie, um ein Stück zu drehen, und dann seitliche Kraft, um die Materialien miteinander zu verbinden. Dies wird auch als Schmiedeschweißtechnik angesehen.

Der Reibschweißprozess Schritt für Schritt erklärt

Erster Schritt: Planung und Vorbereitung

Das Reibschweißen durch Schwungmasse ist ein sehr wissenschaftlicher Prozess. Verschiedene Metallarten haben unterschiedliche Eigenschaften, die ihnen unterschiedliche Wärmetoleranzen, Festigkeit und andere Eigenschaften verleihen. Bei der Planung einer Schweißung bestimmt die Art der verwendeten Materialien mehrere Dinge: die für das Schwungrad erforderliche Rotationsgeschwindigkeit und die genaue Kraft, die für den seitlichen Schub benötigt wird, um die beiden Teile erfolgreich zu verbinden.

Ein unglaublicher Vorteil dieses Verfahrens ist, dass es tatsächlich unterschiedliche Metalle schweißen kann, was beim herkömmlichen Schweißen nicht möglich ist. Dabei sind für jede Metallkombination unterschiedliche Einstellungen erforderlich. Sobald die Materialien ausgewählt sind, können die richtigen Einstellungen in die Maschine programmiert werden. Dies bedeutet, dass es sich um eine berechnete Schweißung handelt und diese leicht programmierbar ist.

Schritt zwei: Vorkontakt (Trägheit)

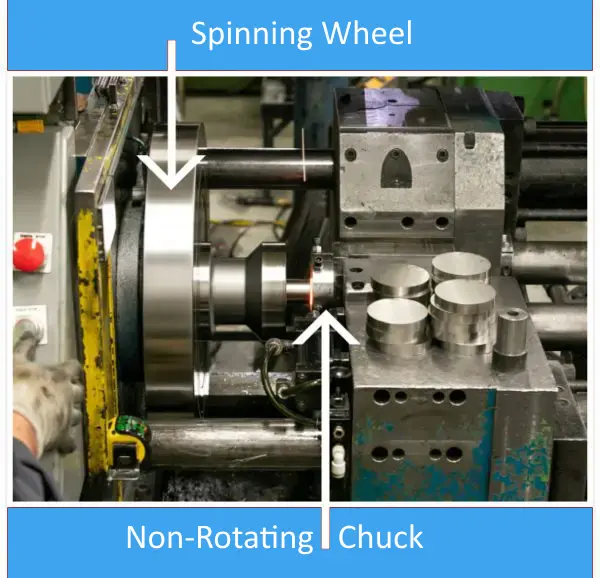

Die beiden zu schweißenden Teile werden in die entsprechende Aufnahme eingesetzt. Ein Teil wird in ein Spindelfutter mit Schwungrad eingesetzt und dreht sich. Ein zweites Teil wird in ein nicht rotierendes Futter/eine nicht rotierende Vorrichtung eingesetzt, die sich auf einer seitlichen hydraulischen Achse bewegen kann.

Das erste Stück beginnt sich zu drehen und erreicht die vom Materialtyp vorgegebene Geschwindigkeit. Wenn das Drehen die Höchstgeschwindigkeit erreicht, TRÄGHEIT des Drehens wird im ersten Stück eine enorme Menge kinetischer Energie aufgebaut.

Schritt drei: Kontakt (Reibung)

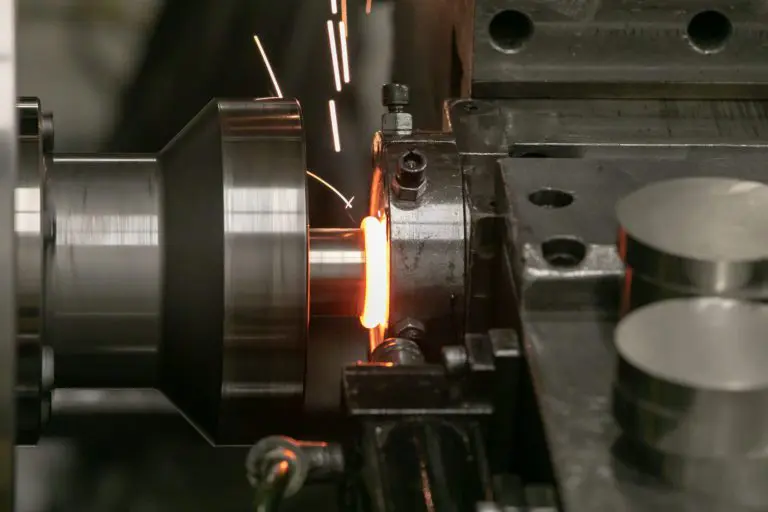

Sobald das Schwungrad die vorgegebene Geschwindigkeit erreicht hat, wird die angetriebene Rotation gestoppt, und das Schwungrad dreht sich im Freilaufzustand mit der aufgebauten kinetischen Energie. Der nicht rotierende Teil wird dann nach vorne geschoben, sodass die beiden Teile aufeinandertreffen. Dies führt zu extremen REIBUNG.

Diese Reibung verlangsamt dann das Schwungrad und wandelt die gesamte gespeicherte kinetische Energie in Reibungswärme um. Diese Wärme reicht aus, um das Metall an beiden Teilen zu erweichen, wird es aber nicht wirklich schmelzen und verflüssigen. Stattdessen besteht das Metall beider Teile nun aus plastifiziertem Material, was bedeutet, dass es weich und formbar ist.

Schritt vier: Verkleben

Zusätzlicher Schub vom nicht rotierenden Teil führt zu plastischer Verdrängung, d. h. die Materialien der einzelnen Teile fließen gleichmäßig ineinander und bilden eine vollständige Querschnittsverbindung. So komplex dieser Prozess auch klingt, die eigentliche Schweißung erfolgt in Sekundenschnelle.

Hier kommt einer der unglaublichsten Aspekte des Reibschweißens zum Tragen: Durch das Drehen und Warmbearbeiten der Metallschnittstelle werden sämtliche Verunreinigungen und Hohlräume entfernt.

5 Arten des Reibschweißens

Schwungmasse-Reibschweißen

Was ist Reibreibschweißen? Beim Reibreibschweißen werden Schwungräder unterschiedlicher Größe an Spannfutter und Spindelwelle befestigt. Ein Motor ist mit der Spindelwelle verbunden, um das Teil zu drehen. Zu Beginn des Schweißzyklus wird der Motor mit der Spindelwelle verbunden und dreht das Teil mit der gewünschten Drehzahl. Sobald die gewünschte Drehzahl erreicht ist, wird der Motor von der Spindelwelle getrennt. Aufgrund des Gewichts von Teil, Spindelwelle, Spannfutter und Schwungrädern entsteht durch die frei drehenden Komponenten eine Rotationsträgheit. An diesem Punkt findet der oben beschriebene Reibschweißprozess statt, bei dem die Rotationsträgheit genutzt wird, um beim Zusammenführen der Teile Reibungswärme zu erzeugen. Erfahren Sie, warum Sie Reibreibschweißen mit CNC-Bearbeitung kombinieren sollten.

Reibschweißen mit Direktantrieb

Bei diesem Verfahren ist der Spindelantriebsmotor fest mit der Spindelwelle verbunden. Der Motor treibt das rotierende Teil weiter an, während die beiden Teile zusammengeführt werden, wodurch Reibungswärme entsteht. Basierend auf einem definierten CNC-Programm wird die Spindel während des Schweißvorgangs kontinuierlich verlangsamt und an einem vorbestimmten Punkt angehalten. Diese Art des Reibschweißens ist vorteilhaft, wenn eine bestimmte Ausrichtung zwischen den geschweißten Komponenten gewünscht ist.

Lineares Reibschweißen

Dieser Vorgang ähnelt Schwungreibschweißen; allerdings dreht sich das bewegliche Spannfutter nicht. Stattdessen schwingt es seitlich. Die beiden Werkstücke werden während des gesamten Prozesses unter Druck gehalten. Dieser Prozess erfordert eine hohe Scherfestigkeit der Werkstücke und erfordert kompliziertere Maschinen als das Schwungmassenschweißen. Ein Vorteil dieser Methode besteht darin, dass sie die Möglichkeit bietet, Teile beliebiger Form zu verbinden (anstatt nur kreisförmige Schnittstellen).

Rührreibschweißen (FSW)

FSW ist ein Festkörperverbindungsverfahren, bei dem ein nicht verbrauchbares Werkzeug zum Verbinden zweier gegenüberliegender Werkstücke verwendet wird. Durch Reibung zwischen dem rotierenden Werkzeug und dem Werkstückmaterial entsteht Wärme, die zu einem erweichten Bereich an der Schnittstelle führt. Während das Werkzeug entlang der Verbindungslinie bewegt wird, vermischt es mechanisch das erweichte Material der beiden Metallstücke und schmiedet die Schweißschnittstelle durch den vom Werkzeug ausgeübten mechanischen Druck. FSW wird im modernen Schiffbau, bei Zügen und in der Luft- und Raumfahrt eingesetzt.

Orbitales Reibschweißen

Das Orbitalreibschweißen ähnelt dem Rotationsreibschweißen, allerdings werden beide Schweißteile in die gleiche Richtung und mit der gleichen Geschwindigkeit gedreht, ihre Achsen sind jedoch um bis zu 1/8 Zoll versetzt. Wenn der Schweißzyklus abgeschlossen ist und die Drehung verlangsamt wird, werden die Teile wieder auf die gleiche Achse zurückgeführt und der Schmiededruck wird aufrechterhalten, während die Materialien wieder erstarren.

Anwendungen

Durch Reibschweißen können bessere Industrierollen, -rohre und -wellen hergestellt werden. Das Verfahren wird häufig zur Herstellung dieser Baugruppen für Industriedrucker, Materialtransportgeräte sowie für Anwendungen in der Automobil-, Luft- und Raumfahrt-, Schifffahrts- und Ölindustrie eingesetzt. Weitere Beispiele für Komponenten sind Zahnräder, Achsrohre, Antriebsstränge, Ventile, Hydraulikkolbenstangen, LKW-Rollenbuchsen, Pumpenwellen, Bohrer, Pleuelstangen usw.

Die Vorteile des Schwungreibschweißens für Unternehmen

- Reduziert die Kosten in vielerlei Hinsicht

- Senkt die Materialkosten

- Senkt die Werkzeugkosten

- Senkt die Forschungs- und Entwicklungskosten

- Senkt die Bearbeitungskosten

- Hochgeschwindigkeitsprozess bedeutet hohe Produktionsraten und größere Bestellmengen

- Dies wiederum ermöglicht eine schnellere Markteinführung der Endprodukte

- Der Prozess ist äußerst präzise und hochgradig wiederholbar

- Der Prozess reduziert (manchmal eliminiert) die Menge an Abfallmaterial

- Umweltfreundlich: erzeugt keine Dämpfe, Gase oder Rauch

- Die Kombination aus Geschwindigkeit und Prozess trägt zur Reduzierung des Energieverbrauchs bei

Vorteile des Intertia-Reibschweißens gegenüber herkömmlichem Schweißen

- Kann unterschiedliche Metalle verbinden – herkömmliches Schweißen ist nicht möglich

- Kann eine Vielzahl von Teilen schweißen

- Einfache bis komplexe Formen

- Material beliebiger Ausführung

- Optimierter Materialeinsatz: In kurzer Zeit werden nahezu endformnahe Formen erreicht

- Es sind keine Füllmaterialien notwendig

- Die Vorbereitung der Stücke ist minimal

- Verschiedene Oberflächen sind schweißbar, so wie sie sind

- Durch Schleudern werden Oberflächen selbst gereinigt

- Reduziert die Größe der Wärmeeinflusszone (WEZ) erheblich

- 100% Schweißen durch die gesamte Verbindungsschnittstelle

- Die Festigkeit der Verbindung ist gleich oder höher als die der Grundmetalle

- Die Integrität dieser Schweißnähte ist sehr zuverlässig

- Die entstehenden Verbindungen halten hohen Temperaturen stand

Schauen Sie sich alle Vorteile des Schwungreibschweißens im Vergleich zu herkömmlichen Methoden.

Erfahren Sie mehr über das Schwungreibschweißen

Finden Sie Ihren lokalen Enbi-Standort, um sich über unsere Fertigungsmöglichkeiten zu informieren

Dringende technische Frage? Lassen Sie sich von unseren erfahrenen Ingenieuren beraten.