Ein OEM von Materialtransportmaschinen suchte nach einer Möglichkeit, die Produktkosten für die in seinen Maschinen verwendeten Rollen zu senken. Das Unternehmen kaufte Produkte von verschiedenen Anbietern und wollte den übermäßigen Transport reduzieren, da die Teile während der Herstellung innerhalb des Unternehmens von Gruppe zu Gruppe weitergegeben wurden. Da die Rollenherstellung nicht die Kernkompetenz des Unternehmens war, war man der Ansicht, dass man durch Outsourcing möglicherweise Einsparungen erzielen könnte, wenn man ein darauf spezialisiertes Unternehmen finden könnte.

“Wir haben die Arbeit intern erledigt,“, sagte ein Unternehmenssprecher. „Es war also definitiv ein Mehrwert, wenn jemand anders unsere Kerne und unser Produkt zusammenstellen konnte.”

Bei einer Internetsuche des Unternehmens stieß man auf die Enbi Group, Hersteller von Präzisionsrollen das spezialisiert ist auf Reibschweißen mit Trägheitsmoment, um weitere Informationen zum Ablauf des Verfahrens zu erhalten. Nach weiteren Recherchen war das Unternehmen überzeugt, dass dies genau das war, wonach es suchte. Es traf sich mit der Enbi Group, um seine Anforderungen zu besprechen. Enbi konnte alles liefern, was es suchte.

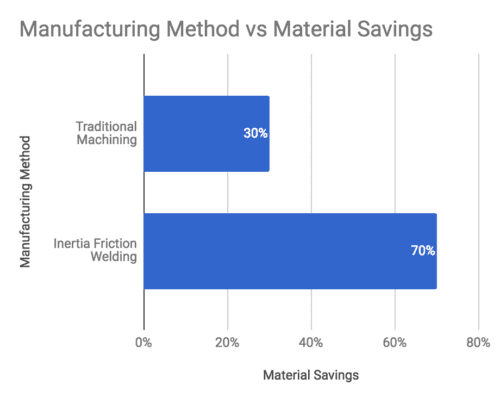

Das Element, das zu enormen Einsparungen führte, war die fortgeschrittene Kompetenz der Enbi Group im Schwungmassenschweißen. Mit Schwungreibschweißen Ein Teil des Bauteils wird mit einer voreingestellten hohen Geschwindigkeit gedreht. Die beiden Teile werden dann zusammengedrückt, wodurch die Drehung gestoppt wird. Die gespeicherte kinetische Rotationsenergie schmiedet die Metalle (auch ungleiche Metalle) ohne Verwendung von Füllmaterial, wodurch eine Verbindungsfestigkeit entsteht, die gleich oder größer als die Festigkeit der Grundmetalle ist. Durch Reibschweißen anstelle von spanender Bearbeitung werden Abfall und Zeitaufwand erheblich reduziert.

Wenn das OEM-Unternehmen ein großes Zapfenlager herstellte, bestanden die Kerne normalerweise aus drei Teilen. Sie nahmen einen 12 Zoll langen und 4 Zoll dicken Block und drehten ihn in Wellen unterschiedlicher Dicke. Der Materialverlust bei diesem Bearbeitungsprozess kann zwischen 40 und 70 Prozent liegen.

“Das Interessante an ihrem Verfahren ist, dass sie uns Vorteile bieten können, ohne Material zu verlieren,“, sagte der OEM-Vertreter. „Sie können viele Durchmesser unterschiedlicher Größe durch Reibschweißen miteinander verbinden, um den gleichen Effekt zu erzielen.”

“Wenn wir einen typischen Rollzapfenprozess durchführen, verlieren wir durch den Bearbeitungsprozess mindestens 50 Prozent des Materials. Vielleicht gehen 2 bis 3 Zoll des Zapfens in das Rohr, und die anderen 6 bis 10 Zoll des Zapfens werden auf 2 Zoll oder weniger heruntergearbeitet.“, erklärte er. „Zwei Drittel des Knüppels werden von einem 4-Zoll-Durchmesser auf 2 Zoll oder weniger reduziert, sodass Sie eine beträchtliche Menge an Metallspänen verschwenden. Ihr Verfahren führt zu einer erheblichen Reduzierung des Materialverlusts.”

Der OEM kann durch Materialeinsparungen und Zeitersparnisse punkten. Nicht nur durch den Wegfall zusätzlicher Bearbeitungsschritte wird Zeit gespart, auch der Montageprozess spart Zeit. Weniger Bearbeitungszeit bedeutet für das Unternehmen große Kosteneinsparungen.

“Wenn wir nur den Montageprozess betrachten, könnten wir für die Montage einer Rolle 15 Minuten pro Rolle benötigen. Sie müssen das Rohr bis zu dem Punkt erhitzen, an dem es sich ausdehnt, was Zeit in Anspruch nimmt, und den Zapfen einsetzen, um den Induktionsschweißvorgang abzuschließen. Dies wird an beiden Enden durchgeführt.“, sagte der OEM-Vertreter. „Wenn sie es mit Reibschweißen für beide Seiten machen, dauert es etwa zwei Minuten. Wenn Sie diesen Unterschied mit 50 Rollen multiplizieren, ist das eine erhebliche Ersparnis.”

Der OEM arbeitet seit zwei Jahren mit der Enbi Group zusammen und genießt weiterhin die Vorteile des Schwungreibschweißens.

“Sie waren sehr gut für unser Geschäft. Die Qualität des Produkts ist gut und sie haben unser Gewicht, unseren Ausschuss und unsere Kosten reduziert. Ich hatte nur gute Interaktionen mit ihnen und ich denke, sie machen einen sehr guten Job.“, sagte der OEM-Vertreter.