Wie können Sie sicher sein, dass das Reibreibschweißen für Ihre Anwendung von Vorteil ist? Im Folgenden finden Sie einige Möglichkeiten, wie Sie vom Reibreibschweißen profitieren können.

1. Kombiniert verschiedene Metalle

Mit diesem Verfahren können verschiedene Metalle geschweißt werden, die sich mit herkömmlichem Schweißen nicht verbinden lassen. Ihre Anwendung kann beispielsweise (teure) korrosionsbeständige Materialien erfordern. Es ist jedoch möglicherweise nicht erforderlich, dass Ihr gesamtes Bauteil korrosionsbeständig ist. Beim Schwungmasseschweißen können Sie korrosionsbeständige Materialien mit weniger korrosionsbeständigen Materialien kombinieren, wenn dies nicht erforderlich ist. (Natürlich können beim Schwungmasseschweißen auch ähnliche Metalle kombiniert werden.)

2. Reduziert den Bedarf an teuren Materialien

Durch die Reduzierung der Menge an verwendeten teuren Materialien können durch das Schwungmassenschweißen die Kosten erheblich gesenkt werden, ohne dass die Qualität darunter leidet.

3. Minimiert Wärmeeinflusszonen (WEZ)

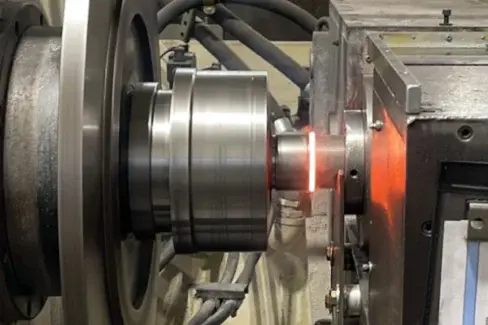

Reibschweißen minimiert die von der Hitze betroffenen Zonen. Mit anderen Worten: Die Materialeigenschaften werden weniger beeinträchtigt, sodass Sie ein saubereres Finish erhalten, das sofort einsatzbereit ist (und somit die Produktionszeit verkürzt wird).

4. Schafft eine starke, luftdichte Verbindung

Beim Schwungmassenschweißen werden Werkstoffe so miteinander verbunden, dass die gesamte Oberfläche des Querschnitts aus beiden Metallen besteht. Die mechanische Vermischung und Verfestigung der beiden Metalle ist robust, luftdicht und frei von Hohlräumen und Porosität.

Vorteile des Reibschweißens gegenüber dem herkömmlichen Schweißen

1. Deutlich reduzierte Zykluszeit

Es lässt sich kaum überbewerten, wie deutlich sich die Zykluszeit durch den Einsatz eines Reibschweißverfahrens verkürzt.

– Maschinengesteuerter Prozess

Die für die Regulierung der Schweißnaht entscheidenden Faktoren (Drehzahl, Schwungmasse und Schubkraft) werden maschinengesteuert, sodass es im Gegensatz zu MIG- oder WIG-Schweißverfahren nur minimale (wenn überhaupt) Abweichungen zwischen den einzelnen Produkten gibt.

– Extreme Konsistenz und Wiederholbarkeit

Sobald diese Faktoren bestimmt sind (ein schneller Vorgang für erfahrene Schweißer), kann ein Bauteil schnell und mit nur geringen Prozessunterbrechungen reproduziert werden, wodurch für nahezu jedes Projekt extreme Konsistenz und Wiederholbarkeit erreicht wird.

– Minimale Vorbereitung der Komponenten

Eine nur minimal vorbereitete Sägeschnittoberfläche eignet sich für das Reibschweißverfahren, da durch die Verdrängung des plastischen Metalls die ursprünglichen Oberflächenbedingungen beseitigt und sämtliche Verunreinigungen aus der Schweißzone entfernt werden.

– Minimale Nachbearbeitung nach dem Schweißen erforderlich

Die Schwungreibschweißen Mit dieser Technik werden nahezu formgetreue Komponenten hergestellt, die nur minimal nachbearbeitet werden müssen. In einigen Fällen muss möglicherweise ein Ring aus Gratmetall an der Verbindung entfernt werden.

– Insgesamt schnellere Bearbeitungszeit

Einfach ausgedrückt dauert das Reibschweißen im Vergleich zu herkömmlichen Schweiß- oder Bearbeitungsverfahren nicht sehr lange.

2. Verbinden ungleichartiger Metalle

Aufgrund der großen Unterschiede zwischen den Schmelzpunkten zweier unterschiedlicher Metalle (z. B. Edelstahl und Aluminium bzw. Kupfer und Stahl) wäre es normalerweise nicht möglich, diese mit herkömmlichen Verfahren zu schweißen. Es wäre eine Art mechanische Verbindung erforderlich.

Beim Reibschweißen durch Schwungmasse ist es nicht erforderlich, dass die Kontaktflächen schmelzen. Wenn die Werkstücke plastifiziert, zusammengepresst und dann abgekühlt werden (wobei das benachbarte, nicht erhitzte Metall als Kühlkörper fungiert), bilden die Metalle eine hochintegrierte Verbindung, ohne dass es zu einer Legierung des Materials kommt.

Durch die Möglichkeit, für eine Komponente unterschiedliche Metalle auszuwählen, kann der Hersteller auf die Verwendung teurer Metalle in Teilen des Werkstücks verzichten, in denen dieses Metall nicht erforderlich ist.

Dadurch werden nicht nur die Materialkosten des Schweißprozesses verringert, sondern die Anwendung kann auch effizienter ablaufen, da die Belastung durch das schwerere Material reduziert wird.

3. Kostensenkung im Vergleich zum herkömmlichen Schweißen und zur CNC-Bearbeitung

Durch das Reibschweißen werden erhebliche Einsparungen sowohl bei den Arbeitsstunden als auch bei den Materialkosten erzielt.

– Ungleiche Metalle schaffen Einsparungen

Wie bereits erwähnt, können Hersteller durch die Möglichkeit, unterschiedliche Metalle zu verwenden, Materialkosten einsparen, da nicht mehr im gesamten Bauteil teure Metalle verwendet werden müssen.

– Reduzierte Materialkosten, reduzierte Bearbeitungskosten

Das Verfahren erfordert weniger Rohmaterial, um die gleichen Ermüdungs- und Drehmomentschwellenwerte wie mit anderen Verfahren hergestellte Teile zu erreichen. Dies bedeutet eine Reduzierung sowohl der Rohmaterialkosten als auch der Bearbeitungszeit nach dem Schweißen zum Entfernen überschüssigen Materials.

– Minimales Ausschussmaterial

Im Vergleich zu mit einer CNC-Drehmaschine hergestellten Komponenten entsteht beim Reibschweißen wenig bis gar kein Materialabfall. Dadurch kann der Hersteller bei gleichem Produktionsvolumen deutlich weniger Material einkaufen.

– Reduzierte Betriebskosten

Die Kosten werden gesenkt, da keine Gase, Füllstoffe und Flussmittel mehr benötigt werden, die bei Schmelzschweißverfahren erforderlich sind. Die Bearbeitungskosten werden ebenfalls gesenkt, da die Werkzeugkosten sinken und die Produktivität steigt.

4. Hohe Schweißintegrität

Beim Schwungreibschweißen handelt es sich um ein Festkörperschweißverfahren, bei dem weder Gasporosität noch Schlackeneinschlüsse entstehen können.

Beim Reibschweißen entsteht eine 100%-Bindung der Kontaktfläche, wodurch Verbindungen entstehen, die qualitativ mit geschmiedeten Verbindungen vergleichbar sind. Die Schweißeigenschaften sind Schweißnähten, die mit herkömmlichen Schmelzverfahren wie MIG- oder WIG-Schweißen erzeugt werden, überlegen.

Durch den Prozess wird letztendlich eine Verbindungsfestigkeit erreicht, die mit der des Grundmaterials vergleichbar oder sogar höher ist.

5. Keine Mengenbeschränkungen

Das Schwungreibschweißen ist eine kostengünstige Lösung für die Herstellung von Prototypen, kleinen Stückzahlen oder großen, sich wiederholenden Stückzahlen für laufende Projekte.

6. Sicherheit der Arbeitnehmer

Durch die Vermeidung von gefährlichem hellem Licht und spritzendem geschmolzenem Material wird das Verletzungsrisiko auf dem Boden erheblich verringert.

Wie das Schwungreibschweißen am besten eingesetzt wird

Obwohl das Reibschweißen durch Reibung eine äußerst nützliche und kostengünstige Methode zum Verbinden von Metallen und anderen Materialien ist, eignet es sich nicht für alle Anwendungen und weist eine Reihe von Einschränkungen auf:

- Materialien müssen bei hohen Temperaturen formbar sein

- Einschränkungen ergeben sich bei Vorhandensein einer spröden Phase in der Struktur (z. B. in Materialien wie Graphit, Mangansulfid, freiem Blei oder Tellur).

- Gusseisen ist von der Liste der schweißbaren Werkstoffe ausgeschlossen

- Bronzen und Messinge sind von der Liste ausgeschlossen, wenn sie einen hohen Bleigehalt aufweisen (> 0,3%).

- Eine Winkelausrichtung der Schweißteile ist derzeit nicht möglich

- Die Grundverbindung muss eine Stumpfschweißung sein

- Im Allgemeinen muss die Trennfläche an mindestens einem der Teile im Wesentlichen rund sein.

In diesem Handbuch finden Sie weitere Informationen zu So funktioniert das Schwungreibschweißen.

Anwendungen, die vom Schwungreibschweißen profitieren

1. Walzenherstellung

Das Trägheitsreibschweißverfahren reduziert Kosten und Zykluszeit für Hersteller, die auf Industriewalzen angewiesen sind.

- Andruckwalzen: Andruckwalzen sind angetriebene Walzen, die dazu verwendet werden, zwei oder mehr Blätter zusammenzupressen und so ein laminiertes Produkt zu bilden. Der an der Andruckstelle erzeugte Druck bringt die Blätter in Kontakt und drückt Blasen oder Bläschen heraus.

- Einzugswalzen: Bei einer Bogendruckmaschine ist eine Einzugswalze eine von mehreren Gummirädern, die ein Blatt Papier vom Stapeltisch zu den Greifern transportieren.

- Wärmeübertragungswalzen: Wärmeübertragungswalzen ermöglichen die Temperaturregelung, indem sie erhitzte oder gekühlte Flüssigkeit durch Spulen unter der Außenhülle der Walze zirkulieren lassen. Die Flüssigkeit kühlt oder erwärmt die Walzenoberfläche auf die für die Anwendung gewünschte Temperatur.

- Förderrollen

- Druck/Fixierwalzen

2. Bohren und Bergbau

Lesen Sie Fallstudie zum Einsatz von Schwungreibschweißen zur Herstellung von Bohrstangen für ein Unternehmen der Erdgasförderungsindustrie:

- Ölbohrungen

- Erdgasbohrungen

- Bohren eines Wasserbrunnens

3. Luft- und Raumfahrtkomponenten, die hochfeste Metalle erfordern

4. Pneumatische Druckbaugruppen

Erfahren Sie mehr über das Schwungreibschweißen

Finden Sie Ihren lokalen Enbi-Standort, um sich über unsere Fertigungsmöglichkeiten zu informieren

Dringende technische Frage? Lassen Sie sich von unseren erfahrenen Ingenieuren beraten.