Einführung

Enbi ist ein renommierter Anbieter fortschrittlicher Dichtungslösungen für verschiedene Branchen, darunter Automobil, Unterhaltungselektronik und Sanitär. Ihre Expertise bei der Entwicklung kundenspezifischer Dichtungslösungen hat sie zu einem vertrauenswürdigen Partner für Kunden mit speziellen Anforderungen gemacht. Diese Fallstudie untersucht, wie Enbi Gummi-Spritzguss Technologie zur Herstellung spezieller Dichtungen für Trinkwasserventile, die Haltbarkeit, Sicherheit und die Einhaltung gesetzlicher Normen gewährleisten.

Kundenhintergrund und Herausforderungen

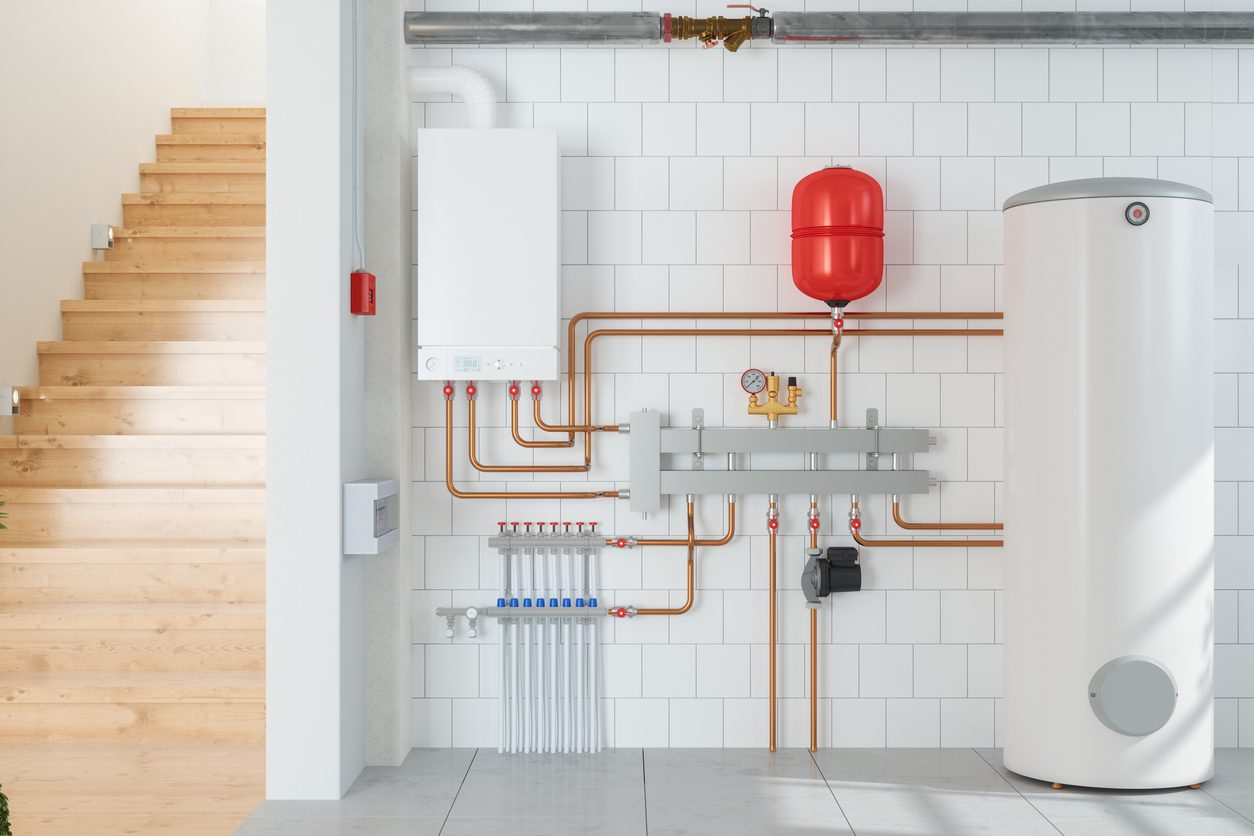

Der Kunde, ein führender Hersteller von Sanitärsystemen, benötigte eine zuverlässige Dichtungslösung für seine neue Reihe von Trinkwasserventilen. Diese Ventile sollten in Sanitärinstallationen in Wohn- und Geschäftsgebäuden zum Einsatz kommen, wo Sicherheit und Einhaltung gesetzlicher Vorschriften von größter Bedeutung waren. Der Kunde benötigte Dichtungen, die hohem Wasserdruck standhalten, Leckagen verhindern und Verschleiß im Laufe der Zeit widerstehen. Darüber hinaus mussten die Dichtungen aus Materialien bestehen, die für den Kontakt mit Trinkwasser zugelassen sind, um Kontaminationsrisiken zu vermeiden.

Zu den wichtigsten Herausforderungen des Kunden gehörten:

- Ensuring regulatory compliance: The seals needed to meet NSF/ANSI Standard 61 certification for safe drinking water components.

- Material durability: The seals had to be resistant to degradation caused by prolonged exposure to water, temperature fluctuations, and high pressure.

- Cost-efficiency and scalability: The client required a cost-effective production process capable of scaling to meet demand.

Lösung: Gummi-Spritzguss

Enbi schlug vor, Gummispritzguss als ideales Herstellungsverfahren für diese Spezialdichtungen zu verwenden. Beim Gummispritzguss wird vorgewärmter Gummi unter hohem Druck in eine Form gespritzt, sodass das Material die Formhöhle vollständig ausfüllt und seine genaue Form annimmt. Diese Technik bot für das Projekt mehrere Vorteile:

- Precision and Consistency: Injection molding allowed Enbi to produce seals with exact dimensions and consistent quality across large production runs. This was essential to ensuring a perfect fit within the drinking water valves, minimizing the risk of leaks.

- Material flexibility: The process supported a range of rubber compounds, enabling Enbi to select a material that complied with NSF/ANSI Standard 61. After consulting with the client, Enbi chose an EPDM rubber compound that provided excellent resistance to water, temperature changes, and chemical exposure, making it safe for use in drinking water applications.

- Cost-effective Production: Injection rubber molding proved to be an efficient and cost-effective method for producing large quantities of seals. The process reduced material waste and enabled rapid production, which helped the client control costs while meeting high demand.

- Quick Prototyping and Iteration: Enbi’s expertise in injection molding allowed for quick prototyping and iteration. The team could test different designs and materials rapidly, ensuring that the final product met all performance and compliance requirements before scaling up production.

Umsetzung und Ergebnisse

Nachdem Design und Material festgelegt waren, begann Enbi mit dem Spritzgussverfahren zur Herstellung der Dichtungen. Die hochmodernen Anlagen des Unternehmens stellten sicher, dass jede Charge die strengen Qualitätskontrollstandards für Trinkwasseranwendungen erfüllte. Enbi führte außerdem gründliche Tests der Dichtungen durch und prüfte dabei Druckverformungsrestfestigkeit, Zugfestigkeit und allgemeine Haltbarkeit.

Die endgültigen Siegel erfüllten sämtliche Kundenspezifikationen, darunter:

- Leak-proof performance: The seals fit perfectly within the drinking water valves, creating a reliable barrier that prevented any water leakage.

- Regulatory compliance: The seals were NSF/ANSI Standard 61 certified, making them safe for use in potable water systems.

- Long-lasting durability: The EPDM rubber compound demonstrated excellent resistance to degradation, ensuring that the seals would remain effective even under harsh conditions.

Der Kunde war mit dem Ergebnis sehr zufrieden und schätzte insbesondere die schnelle Bearbeitungszeit und die Kosteneffizienz der Lösung. Die Dichtungen wurden inzwischen in der gesamten Palette der Trinkwasserventile des Kunden eingesetzt und erhielten von den Endbenutzern positives Feedback zu ihrer Leistung und Zuverlässigkeit.

Abschluss

Durch den Einsatz von Gummispritzguss konnte Enbi eine effiziente, hochwertige und konforme Dichtungslösung für Trinkwasserventile bereitstellen. Dieser Fall unterstreicht Enbis Kompetenz bei der Entwicklung maßgeschneiderter Gummidichtungen, die den strengen Anforderungen von Trinkwassersystemen gerecht werden und sowohl Sicherheit als auch Haltbarkeit gewährleisten. Der Erfolg dieses Projekts festigte Enbis Ruf als vertrauenswürdiger Partner für Hersteller, die fortschrittliche Dichtungslösungen für Spezialanwendungen benötigen.

Find out more about our EnbiSeal brand and the solutions it offers.