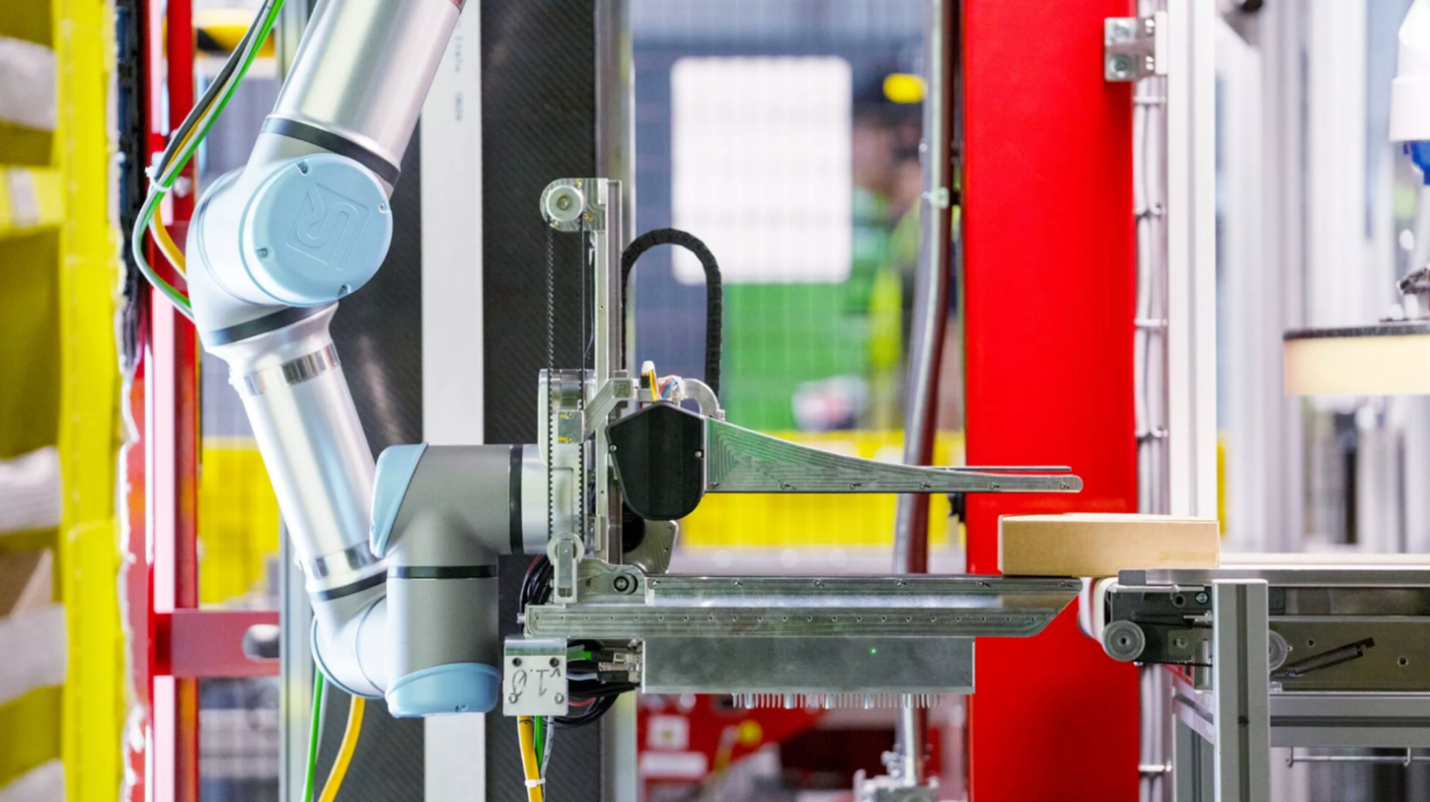

マテリアルハンドリングマシンの OEM は、自社のマシンで使用するローラーの製品コストを削減する方法を模索していました。同社はさまざまなベンダーから製品を購入しており、製造中に部品が社内のグループ間で転送されるため、過剰な取り扱いを減らしたいと考えていました。ローラー製造は同社のコアコンピテンシーではなかったため、それを専門とする会社を見つけることができれば、アウトソーシングすることでコストを削減できると考えました。

「「私たちは社内で作業を行いました。「同社代表はこう語った。したがって、他の誰かが私たちのコアと製品を組み立てることができるということは、間違いなく付加価値がありました。”

同社がインターネットで検索したところ、カスタムメイドのEnbi Groupが見つかった。 精密ローラーメーカー 専門とする 慣性摩擦溶接のプロセスがどのように機能するかについてさらに詳しく知るにはさらに調査を進めた結果、同社はまさにこれこそが自分たちが求めていたものであると確信しました。同社は Enbi Group と会い、ニーズについて話し合いました。探していたものはすべて、Enbi が提供してくれました。

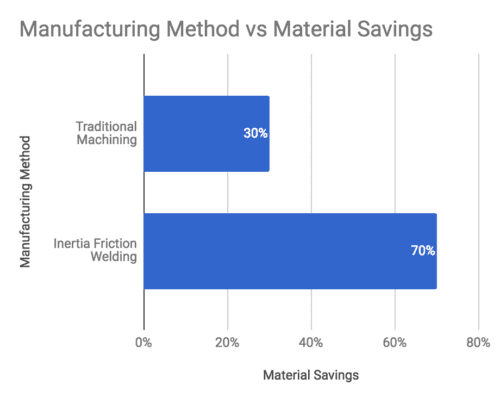

大幅なコスト削減を実現した唯一の要素は、Enbi Groupのイナーシャ溶接における高度な技術でした。 摩擦溶接サービス 部品の 1 つの部分をあらかじめ設定された高速で回転させます。次に、2 つの部分を一緒に押し付けて、回転を停止します。蓄積された回転運動エネルギーにより、充填材を使用せずに金属 (異種金属も含む) を鍛造し、親金属の強度と同等以上の接合強度を生み出します。機械加工の代わりに摩擦溶接を使用することで、無駄と時間が大幅に削減されます。

通常、OEM 会社が大型ジャーナルを製造する場合、コアは 3 つの部品から作られます。長さ 12 インチ、直径 4 インチのビレットをさまざまな厚さのシャフトに加工します。この加工プロセスによる材料損失は、40 ~ 70 パーセントの範囲になります。

「「彼らのプロセスの興味深い点は、材料を失うことなく利益を提供できることです。「OEM担当者はこう言いました。さまざまな直径のものを摩擦溶接して、同じ効果を得ることができます。”

「「典型的なロールジャーナルタイプのプロセスを実行する場合、機械加工プロセスで少なくとも50%の材料が失われます。ジャーナルの2〜3インチがチューブに入り、ジャーナルの残りの6〜10インチは2インチ以下に機械加工されます。」と彼は説明した。ビレットの 3 分の 2 は直径 4 インチから 2 インチ以下に縮小されるため、大量の金属片が無駄になります。このプロセスにより、材料の損失が大幅に削減されます。”

OEM は、材料の削減と時間の節約を実現しています。余分な機械加工を省くことで時間が節約されるだけでなく、組み立てプロセスでも時間が節約されます。処理時間が短縮されると、会社にとって大きなコスト削減につながります。

「「組み立て工程だけを考えれば、ロールを組み立てるには1ロールあたり15分かかります。チューブを膨張するまで加熱する必要があり、これには時間がかかります。そして、誘導溶接プロセスを完了するためにジャーナルを挿入します。これは両端で行われます。「OEM担当者はこう言いました。摩擦溶接を使用すると、両側で約 2 分かかります。この差を 50 個のローラーで乗算すると、大幅な節約になります。”

OEMはEnbi Groupと2年間協力しており、 慣性摩擦溶接の利点.

「「彼らは私たちのビジネスにとても役立っています。製品の品質は良く、重量、スクラップ、コストを削減してくれました。彼らとのやり取りは良いことばかりで、彼らはとても良い仕事をしていると思います。「OEM担当者はこう語った。」

慣性摩擦溶接について詳しく知る

慣性摩擦溶接はどのように機能するのでしょうか?

慣性摩擦溶接の利点

摩擦溶接品質管理プロセス

慣性摩擦溶接とは何ですか?