慣性摩擦圧接は固体溶接の一種で、材料が溶けることなく接合されます。片方の部品を高速回転させ、もう片方の部品を静止させた状態で押し付けると、表面の摩擦によって高熱が発生します。この熱によって材料が適度に軟化し、圧力下で接合できるようになります。これは、強度と信頼性に優れた溶接部を高精度かつ効率的に作製できる方法であり、高い性能と安定性が求められる用途によく用いられます。

慣性摩擦溶接プロセスを段階的に説明します

ステップ1: 計画と準備

私たちの 摩擦溶接サービス 非常に科学的かつ精密なプロセスを採用しています。金属の種類によって性質が異なり、耐熱性、強度、その他の特性も異なります。溶接を計画する際には、使用する材料の種類によって、フライホイールに必要な回転速度、そして2つの部品をうまく接合するために必要な横方向の推力の正確な量など、いくつかの要素が決まります。

このプロセスの驚くべき利点は、従来の溶接では不可能だった異種金属の溶接が実際に可能になることです。そのため、金属の組み合わせごとに異なる設定が必要になります。材料を選択したら、正しい設定を機械にプログラムできます。つまり、計算された溶接であり、簡単にプログラムできます。

ステップ2: 接触前(慣性)

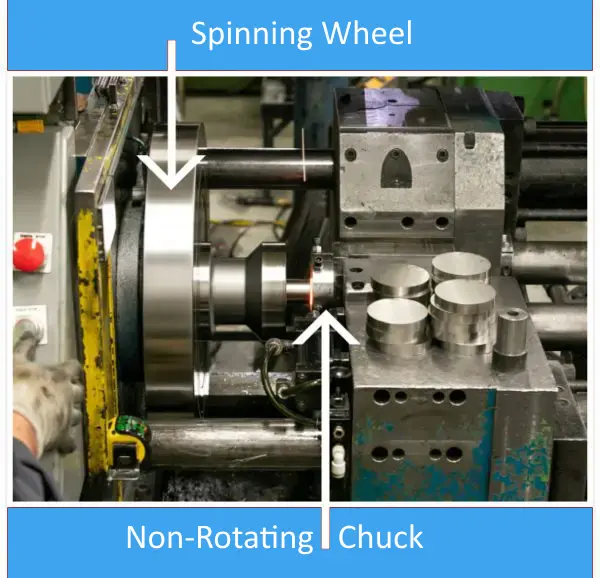

溶接する 2 つの部品を適切な容器に挿入します。1 つの部品はフライホイール付きのスピンドル チャックに挿入され、これが回転する部品になります。2 つ目の部品は、横方向の油圧軸上で移動できる非回転チャック/固定具に挿入されます。

最初のピースが回転し始め、素材の種類によってあらかじめ決められた速度に達します。回転が最高速度に達すると、 慣性 回転することで、最初のピースに膨大な量の運動エネルギーが蓄積されます。

ステップ3: 接触(摩擦)

フライホイールが所定の速度に達すると、動力による回転は停止し、蓄積された運動エネルギーでフライホイールはフリーホイール状態で回転します。次に、回転しない部分が前方に押し出され、2つの部分が接触します。これにより、極端な 摩擦。

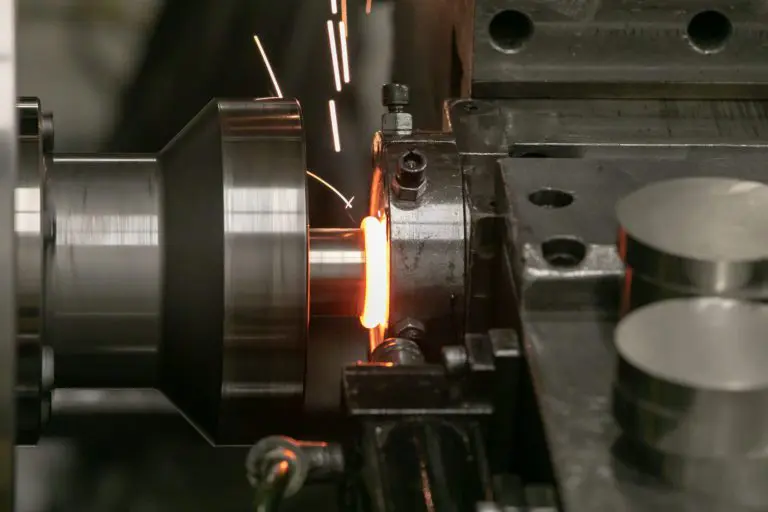

この摩擦によりフライホイールの回転速度が遅くなり、蓄積された運動エネルギーがすべて摩擦熱に変換されます。この熱は両方の部品の金属を柔らかくするのに十分ですが、実際に溶けて液体状態になるわけではありません。代わりに、両方の部品の金属は可塑化状態になり、柔らかくて展性があります。

ステップ4: 絆を深める

回転しない部分からの追加的な推力により塑性変位が発生し、各部分の材料が互いに均等に流れ込み、完全な断面結合が形成されます。このプロセスは複雑に聞こえますが、実際の溶接はほんの数秒で完了します。

慣性摩擦溶接の最も驚くべき側面の 1 つは、金属界面の回転と熱加工により、すべての不純物と空隙が排除されることです。

摩擦溶接の5つの種類

慣性摩擦溶接

慣性摩擦溶接とは?慣性摩擦溶接では、チャックとスピンドルシャフトにそれぞれ異なるサイズのフライホイールが取り付けられます。スピンドルシャフトにはモーターが接続され、部品を回転させます。溶接サイクルの開始時に、モーターはスピンドルシャフトに接続され、部品を所定の回転速度まで回転させます。所定の速度に達すると、モーターはスピンドルシャフトから切り離されます。部品、スピンドルシャフト、チャック、フライホイールの重量に基づいて、自由に回転する部品によって回転慣性が生成されます。この時点で、前述の摩擦溶接プロセスが実行され、部品を接合する際に回転慣性を利用して摩擦熱が発生します。慣性溶接とCNC加工を組み合わせる理由をご覧ください。

ダイレクトドライブ摩擦溶接

このプロセスでは、スピンドル駆動モーターがスピンドルシャフトに固定されています。2つの部品が接合される間、モーターは回転部分を駆動し続け、摩擦熱を発生させます。定義されたCNCプログラムに基づいて、スピンドルは溶接プロセス中に連続的に減速し、所定の位置で停止します。このタイプの摩擦接合は、溶接部品間の特定の方向を揃えたい場合に適しています。

リニア摩擦溶接

このプロセスは 慣性摩擦溶接ただし、可動チャックは回転しません。代わりに、横方向に振動します。2 つのワークピースは、プロセス全体を通して圧力がかかった状態になります。このプロセスでは、ワークピースに高いせん断強度が求められ、慣性溶接よりも複雑な機械が必要になります。この方法の利点の 1 つは、円形のインターフェイスだけでなく、あらゆる形状のパーツを接合できることです。

摩擦撹拌接合(FSW)

FSW(固体接合)は、非消耗工具を用いて対向する2つのワークピースを接合する固体接合プロセスです。回転する工具とワークピースの摩擦によって熱が発生し、接合面に軟化領域が形成されます。工具が接合線に沿って移動すると、2つの金属片の軟化材料が機械的に混合され、工具によって加えられる機械的圧力によって接合面が形成されます。FSWは、現代の造船、鉄道、航空宇宙用途で利用されています。

オービタル摩擦溶接

軌道摩擦溶接は回転摩擦溶接に似ていますが、溶接された部品は両方とも同じ方向と速度で回転しますが、軸は最大 1/8 インチオフセットされます。溶接サイクルが完了して回転が遅くなると、部品は同じ軸に戻り、材料が再凝固する間、鍛造圧力が維持されます。

アプリケーション

摩擦溶接は、工業用ローラー、チューブ、シャフトのより良い製造に使用できます。このプロセスは、工業用プリンター、マテリアル ハンドリング機器、自動車、航空宇宙、海洋、石油アプリケーション向けのサブアセンブリの製造によく使用されます。その他のコンポーネントの例には、ギア、車軸チューブ、ドライブ ライン、バルブ、油圧ピストン ロッド、トラック ローラー ブッシュ、ポンプ シャフト、ドリル ビット、接続ロッドなどがあります。

慣性摩擦溶接が企業にもたらすメリット

さまざまな方法でコストを削減

- 材料費を削減

- ツールコストを削減

- 研究開発コストの削減

- 加工コストを削減

高速プロセスは、生産速度の向上と大量注文の実現につながります。ひいては、最終製品の市場投入までのスピード向上につながります。

- プロセスは非常に正確で、再現性が高い

- プロセスにより、廃棄材料の量が削減(場合によってはゼロ)される

- 環境に優しい:煙やガス、煙を出さない

- スピードとプロセスを組み合わせることでエネルギー消費を削減

慣性摩擦溶接と従来の溶接との違い

- 異種金属を接合できる - 従来の溶接では不可能

- さまざまな部品を溶接できる

- シンプルな形状から複雑な形状まで

- あらゆる仕上げの素材

- 材料の使用が最適化され、短時間でほぼ正確な形状を実現

- 充填材は不要

- ピースの準備は最小限

- 様々な表面をそのまま溶接可能

- 回転動作により表面の自己洗浄が実現

- 熱影響部(HAZ)のサイズを大幅に縮小

- 100%は完全なジョイントインターフェースを溶接します

- 接合強度は母材の強度と同等以上である

- これらの溶接の完全性は非常に信頼できる

- 結果として得られる接合部は高温に耐えられる

すべてを詳しく見てみましょう 慣性摩擦溶接の利点 従来の方法と比較して。

慣性摩擦溶接について詳しく知る

慣性摩擦溶接とは何ですか?

慣性摩擦溶接の利点

摩擦溶接品質管理プロセス

インターシャフト摩擦溶接の事例